日本のアルミニウム圧延の歴史

Story 03

1973 年 〜 2002 年

オイルショックの激震と、

そこからの復活

「オールアルミの

クルマをつくりたい」

1990年に発売された「ホンダNSX」のボディ外材に、スカイアルミニウム(株)の材料が採用された。

鋼製に対して 40%もの軽量化が実現した

消えた製錬事業の計画

1960年代、日本のアルミニウム産業では、地金価格が高く設定され、製錬メーカーに比べて圧延メーカーは利益の出にくい構図となっていました。この課題に着目した古河アルミニウム工業(株)は、1969年に製錬への進出を決意。続いて住友軽金属工業(株)も、1972年に製錬・圧延の一貫工場を計画し、建設に着手しました。ところが1973年、オイルショックが世界を襲いました。石油価格の暴騰によって、電力コストが何倍にも膨れ上がったため、古河アルミニウム工業(株)は1976年に製錬工場の新設計画を中止します。一方、住友軽金属工業(株)は、工場の操業にはこぎ着けたものの、第二次オイルショックが影響し、1982年に操業を停止しました。この二度のオイルショックによって、圧延材の需要も急減し、スカイアルミニウム(株)も大きな打撃を受けています。

福井に最先端工場誕生、名古屋の近代化

1980年代前半より、アルミニウムの需要は回復基調に転じ、各社の業績も徐々に改善しました。顧客の需要拡大や大型かつ高品質というニーズに対応できるよう、生産設備と技術力の強化に取り組みました。古河アルミニウム工業(株)では、1983年に日本最大級の鋳造炉と世界第二位の規模となる、広幅材に対応した熱間圧延ラインを備えた福井工場(現 福井製造所)を建設しました。さらに今後の輸送機器の需要を見越して大型焼入炉などを有する厚板工場も建設しました。これらの設備は現在でもアジア最大級を誇り、大ロットの缶材は、後年UACJが統合によって誕生した際にもここ福井に集約されました。また、厚板工場は、LNG船の大型アルミ製タンク材の受注にもつながりました。

その頃、アルミニウムの需要は航空機・ロケットの分野にも拡大され、古河アルミニウム工業(株)と住友軽金属工業(株)は、米国の航空機メーカーへ航空機の板材を供給しています。

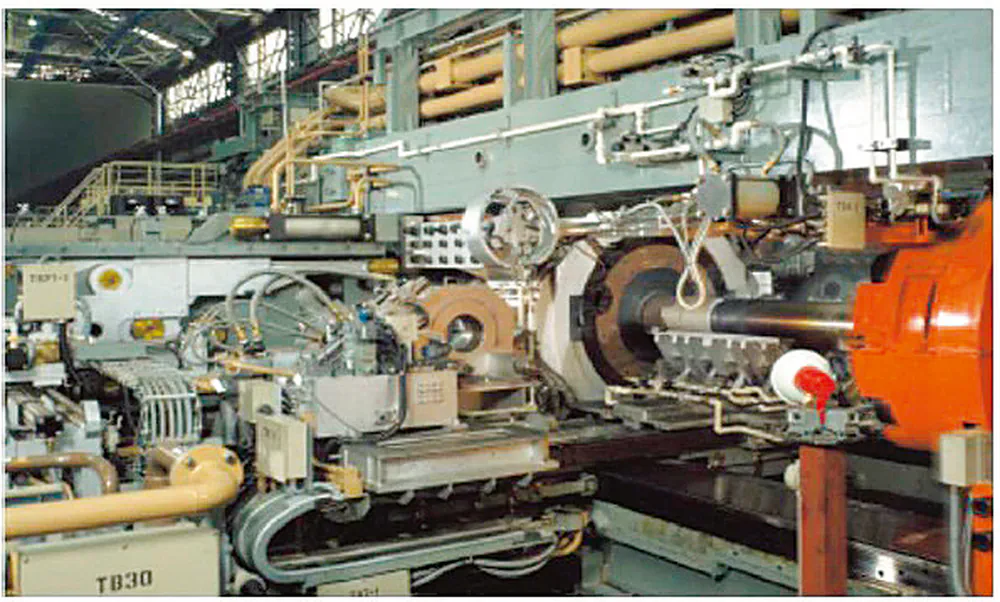

また、1990年には、住友軽金属工業(株)が名古屋製造所の大型化・近代化に着手しました。板材では3タンデム熱間仕上圧延機へのスタンドの増設(4タンデム化)や、6段冷間圧延機を導入し、押出材では大型押出機、高速ベンチ式抽伸機、竪型焼入炉などを設置しました。

古河アルミニウム工業(株)福井工場の熱間圧延ライン

直・間兼用大型押出機。生産効率の大幅な改善に寄与した

自動車産業の進化とともに

オイルショック後の世界市場で、着々と存在感を高めていたのは日本車でした。1980年、日本の自動車生産数は世界No.1になっています。自動車業界において、軽量で熱伝導性に優れたアルミニウムは、1960年代から熱交換器などにも用いられていました。1970年代に入ると、軽量化を目的に、自動車のボディパネルに利用しようという機運が高まります。そして1985年、住友軽金属工業(株)のアルミニウム合金が、自動車のボンネットフードに採用され、鋼製ボンネットに比べて50%の軽量化に成功しました。1990年には、フレームを含む構造全体のアルミニウム化を実現した「ホンダNSX」に、スカイアルミニウム(株)の材料が採用されています。鋼製ボディに対して 40%もの軽量化が実現し、世界のトップレーサーからも称賛されました。その後もアルミニウムは、日本車を代表する名車に次々と採用され、日本の自動車産業の発展と共に、進化を遂げていきました。

1990年発売の初のオールアルミニウム製自動車ホンダNSX

様々な産業とともに発展するアルミニウム

1980年代はコンピューターの普及が進んで電子産業が発達し、アルミニウム業界にも新たな需要をもたらしました。その代表的な用途は、データ保存媒体用の磁気ディスク向けの基板材料です。住友軽金属工業(株)も住軽メモリーディスク(株)を設立し、磁気ディスク事業に参入しました。一方、電気回路に欠かせない電解コンデンサにはアルミ箔が採用され、古河アルミニウム工業(株)は日本製箔(株)(現(株)UACJ製箔)と共に製造を開始、住友軽金属工業(株)は住軽アルミ箔(株)(現(株)UACJ製箔)を設立しています。同じ頃、エアコンの熱交換器に使用されているアルミ製のフィンにも機能強化が施され、顕著な進化を遂げています。具体的には、フィン材の製造時に耐食塗装を施して、高い耐食性・親水性などの機能を付与した「プレコートフィン」が登場し、1980年代から普及が進みました。

印刷業界でも、アルミニウムの採用が進み、1970年代にはアルミニウム板の表面に感光液を塗布したPS(Pre-Sensitized)版が実用化され、大量の部数を刷る印刷方法が主流となっていきました。また、オフィスや家庭で使用される複写機においても、心臓部である感光ドラムにアルミニウム管が使用され、抽伸で鏡面仕上げをするドラム専用ラインを設置しました。

1980年代後半、二度のオイルショックによる打撃から立ち直り、日本はかつてない好景気に突入しましたが、その後1990年代初頭のバブル崩壊を経て、長く続いた景気の低迷は、アルミニウム業界にとっても最も厳しい時代となりました。

急速に普及した磁気ディスク

版の製作工程の短縮に貢献したPS版

アルミ Column ❸

1970年代、素材メーカー各社は、自動車向けの軽量なボディ材の開発にしのぎを削っていました。中でも、住友軽金属工業(株)が1978年に開発した「30-30」というアルミニウム合金は、鋼板並みの剛性(引張強さ30kgf/㎟)と成形性の高さ(伸び30%)を、高い水準で両立させた素材でした。1985年に「マツダ サバンナRX-7」のボンネットフードに採用され、大きな注目を集めました。

次のストーリー「新たな道を探して」を読む