特集

飲料缶と自動車用パネル材の

需要増に対応するために

UACJグループは、アルミニウム缶の世界最大市場である米国において、2011年から世界最大級の圧延工場を共同運営しています。さらに2014年には、自動車の軽量化に向けたアルミニウムパネル材の需要増大に対応するため、欧州企業との合弁により自動車用パネル材の製造・販売会社の設立を発表しました。

これら両拠点の事業を推進することにより、米国市場における存在感をさらに高めていきます。

安定需要を持つ缶材市場で、生産スケールメリットを活かして

米国とカナダを合わせた北米市場では、年間で約940億個のアルミニウム缶が消費されており、世界最大の缶材市場となっています。その2/3を占める炭酸飲料用は、近年は需要の低迷などから総量が漸減していますが、残る1/3を占めるビール用は継続して良好であり、依然として十分な市場規模を持っています。

こうした旺盛な需要に応えるため、米国のアルミニウム圧延会社全体で年間190万トン強もの缶材を生産しており、うち160万トンが北米内で使用されています。これは日本の缶材市場規模と比較すると約4倍になり、その規模の大きさがわかります。

UACJグループは、重点製品の一つに位置づける缶材の「グローバルプレイヤー」としての存在感を高めるため、その最大市場である北米市場において、2011年8月、世界的な石油メジャーであるBP社から、アルミニウム板圧延品製造販売会社を買収。現在はTri-Arrows Aluminum Inc.( 以下TAA)として、世界一の缶材生産量を誇るLogan Aluminum Inc.を、世界最大の缶材メーカーであるNovelis社と共同で運営しています。

Logan Aluminum Inc. ローガン工場の最大の強みは、30年以上にわたって缶材単一品種の生産に集中してきた、豊富な経験と高度な生産ノウハウにあります。さらにNovelisとの共同運営ならではの高い生産量と高効率操業などにより、そのコスト競争力は世界のアルミニウム圧延工場の中でもトップクラスの評価を得ています。

燃費規制の強化により、アルミニウム利用が拡大する自動車市場を見据えて

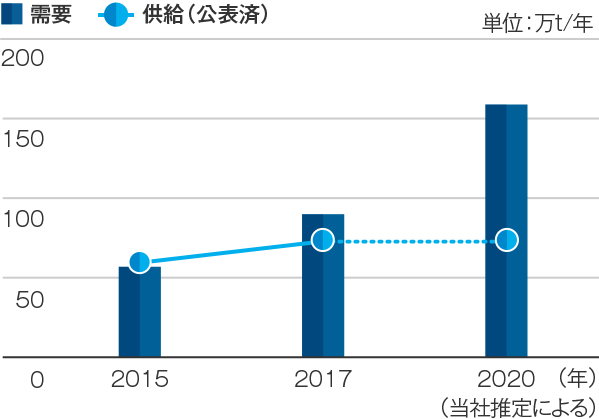

一方、北米の自動車市場では、燃費規制の強化にともない、各自動車メーカーは2020年までに一定水準の燃費向上が求められています。そこで、車体重量の軽量化に向けた現実的な手段として、自動車用パネル材のアルミニウム化が急速に進んでいます。昨今では、ドアやフェンダーなどについてもアルミニウム化の開発が進んでおり、自動車1台当たりのアルミニウム使用量は増加するものと予測されています。現在、自動車用アルミニウム板材の需要は、2014年の約20万トンから、2020年には約110万トン規模にまで成長すると見込まれています。

こうした需要増に応えるため、UACJは、2014年12月に、米国に欧州企業との合弁による自動車用パネル材を製造・販売する合弁会社を設立しました。この新会社は、北米市場における日米欧系自動車メーカーのニーズに応える高品質な製品を供給し、自動車用パネル材の供給会社として確固たる地位を確立していきます。

現在は第1期投資として、2016年度の生産開始に向けて、ケンタッキー州に年間10万トンの生産能力を持つ新工場の建設を進めています。この新工場には、現在、欧州自動車メーカーや米系自動車メーカーの一部で採用されている最新鋭の表面処理ラインを導入する予定です。また、母材は同じ州内にあるローガン工場および合弁先の工場から供給する予定であり、スピーディに母材を調達できる強みを活かして、米国市場のニーズにタイムリーに応えていきます。

現在は、新工場で生産をスムーズに開始するため、ユーザーとの交渉や、母材を提供するLogan Aluminum Inc.の自動車部材製造工場としての認定取得を進めています。

「チームコンセプト」による従業員参加型の工場運営体制を実現

ローガン工場はケンタッキー州のラッセルビル近郊に位置しており、近隣都市からの良質な労働力を確保するとともに、「チームコンセプト」と称する従業員参加型の経営手法により、良好で効率的な労働環境を整備しています。この手法は、品質や安全、生産性、コスト管理など、工場の日常的な運営および改善活動を、従業員の自発的な取り組みによって推進するものです。こうしたボトムアップ型の工場経営は、30年前の設立当初から、従業員の教育・啓発に注力してきたことで実現したものです。

環境に配慮した工場運営と建設を徹底

ローガン工場では、持続可能な工場運営に向けて環境への配慮を続けており、工場内のエネルギー使用量の節減をはじめとした取り組みを継続しています。

2013年には、熱間圧延機と冷間圧延機に排気回収システムを設置し、排気中に含まれる圧延油分の回収・再利用を実現しました。

また、工業用水の節減・再利用にも注力しており、いくつかの日常改善プロジェクトが成果を収めています。さらに、梱包用木材や工場内で使用される補材などのリサイクルにも取り組むなど、さまざまな視点から環境負荷削減に取り組んでいます。