リリース・お知らせ 2024年

アルミニウムのサーキュラーエコノミー実現に向け、アップグレードリサイクル量産技術の確立へ前進

—世界初の量産を目指す「縦型高速双ロール鋳造実験機」がNEDO助成事業で完成—

2024年9月11日

株式会社UACJ(本社:東京都千代田区、代表取締役:田中信二)、国立大学法人東京工業大学(所在地:東京都目黒区、学長:益一哉)物質理工学院の熊井真次特任教授、村石信二教授らはこのほど、かねてから取り組んでいる国立研究開発法人新エネルギー・産業技術総合開発機構(本部:神奈川県川崎市、理事長:斎藤保、以下「NEDO」)のアルミ素材高度資源循環システム構築事業である「資源循環型社会構築に向けたアルミニウム資源のアップグレードリサイクル※1技術開発プロジェクト」(以下「本事業」)※2において、本事業の中核となる「縦型高速双ロール鋳造実験機」(以下「本鋳造実験機」)を完成、UACJのR&Dセンター内に設置しましたので、お知らせします。アルミニウムの量産化を目指した鋳造技術としては、世界で初めて※3の取り組みとなります。

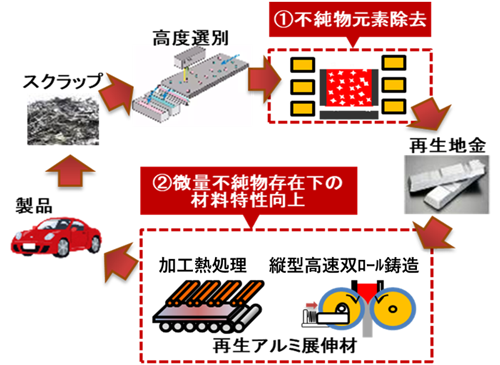

これまで、アルミ溶湯※4に鉄(Fe)やシリコン(Si)などの不純物が混入すると、材料の特性が低下してしまうため、アルミニウム展伸材※5の原料にリサイクル材を使用することには技術的な課題が多く困難とされてきましたが、今回開発した技術を用いることで、不純物の許容量を大幅に増やすことができ、大量のリサイクル材を使うことが可能になりました。

今回開発した本鋳造実験機は従来の横型双ロール鋳造機と比べ、溶湯とロールの接触面が長いことや、熱伝導性が高いロールを採用したことなどにより、アルミ溶湯の冷却速度と鋳造速度はほぼ数十倍に向上しました。これにより、急速な凝固プロセスが構築され、アルミ合金の溶湯に混入した不純物による晶出物※6の微細化および分散化が可能になり、より多くのアルミリサイクル材を用いた展伸材の製造が実現します。

今後は、アルミニウムのサーキュラーエコノミー実現に向けた中核となる本鋳造機の活用などで、2030年以降に高品質なアルミニウムリサイクル材の量産化と、大幅なCO2排出量削減を目指します。

UACJについて

株式会社UACJ(ユーエーシージェー)は、グローバルに事業を展開するアルミニウム総合メーカーです。「アルミでかなえる、軽やかな世界」をスローガンに掲げ、素材の力を引き出す技術で、持続可能で豊かな社会の実現に貢献することを目指しています。

UACJは、アルミ圧延を開始してから125年以上の歴史を持ち、グループの総合力を発揮し、板、自動車部品、押出・加工品、鋳鍛、箔の5つの事業を展開。飲料缶、自動車、IT機器、空調、航空宇宙産業などの幅広い分野にアルミ素材を供給し、人びとの暮らしや産業を支えています。

2024年3月期の連結売上高は8,928億円、グループ従業員は約10,500人です。

東京工業大学について

創立から140年を超える歴史をもつ国立大学であり、2018年3月には指定国立大学法人の指定を受けた理工系総合大学です。大岡山、すずかけ台、田町の3つのキャンパスに学士課程約5,000人、大学院課程約5,500人の学生が学び、うち、約1,800名が海外からの留学生です。学生の教育研究を支えるのは約1,100人の教員と約600人の職員です。

世界を舞台に科学技術の分野で活躍できる人材の輩出と地球規模で人々の課題を解決する研究成果によって社会に貢献し、長期目標である「世界最高峰の理工系総合大学」の実現を目指します。2024年10月には東京工業大学と東京医科歯科大学が統合し、東京科学大学が誕生します。

本事業の概要について

| 事業名 | アルミ素材高度資源循環システム構築事業 「資源循環型社会構築に向けたアルミニウム資源のアップグレードリサイクル技術開発プロジェクト」 |

|---|---|

| 事業期間 | 2021~2025年度 |

| Webサイト | https://www.nedo.go.jp/activities/ZZJP_100195.html |

1.背景

アルミニウムは、再生地金を使用することで、新地金を使用するよりも製造時のCO2排出量を97%削減できることから、循環型経済推進への取り組みが近年特に期待されています。

現在、アルミ展伸材は不純物の許容度が低いため、アルミ缶以外の分野では十分に水平リサイクル※1が行われておらず、不純物許容度の高い鋳物※5やダイカスト※5へのカスケードリサイクル※1が主となっています。しかし今後、アルミ展伸材の生産量は増加する見通しの一方、EV化の影響などで、カスケードリサイクルの受け皿となる鋳物やダイカストの生産量の伸びは小さいと予想されています。このようなことから、アルミニウムのサーキュラーエコノミーを実現するためには、アルミ展伸材への水平リサイクルやアップグレードリサイクルが求められています。

このような背景のもと、UACJ、東京工業大学、NEDOの3者は2021年度に開始した本事業で、循環型社会構築に向けたアルミニウム資源のアップグレードリサイクル技術開発に取り組んできました。今後は、アルミニウムのアップグレードリサイクル技術開発における量産技術の確立に向けて、3者で協力して取り組みを進めてまいります。

2.今回の成果

(1)縦型高速双ロール鋳造について

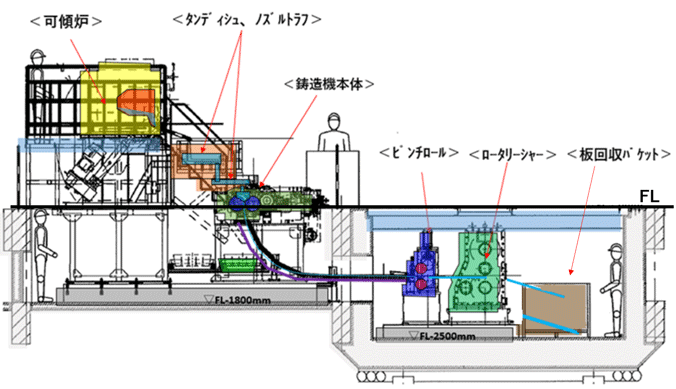

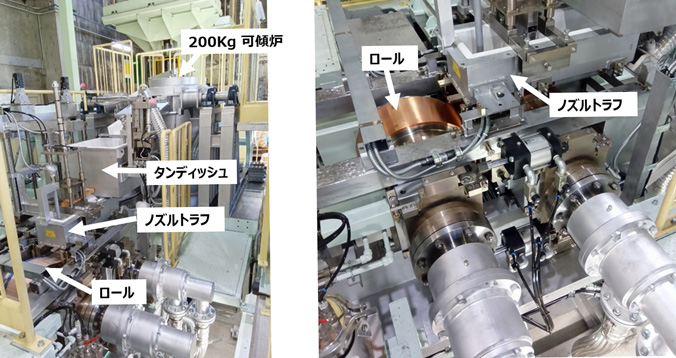

縦型高速双ロール鋳造は、横に並べた一対の水冷ロールにサイドダム※7とノズル※7を付け、上から溶湯を注ぎ、2~5mm程度の厚さの薄板を20~80m / 分の高速で直接製造する連続鋳造法です。これは従来の横型双ロール鋳造圧延と比較すると、冷却速度と鋳造速度が数十倍に向上します。これは、本鋳造実験機が溶湯とロールの接触面が長いこと、ロール上面に溶湯プール※7を形成することによる押湯効果※8、さらに、熱伝導性が高いロールを採用したことなどで実現しています。

このように縦型高速双ロール鋳造は多くの特長を持ちますが、溶湯の安定供給や表面品質制御などが難しく、これまで実用化されてきませんでした。本事業では、プロジェクトメンバーである学校法人常翔学園(所在地:大阪府大阪市、理事長:西村泰志)の大阪工業大学、学校法人東京電機大学(東京都足立区、理事長:石塚昌昭)が所有する小型ラボ実験機を使った基礎実験を行い、そのデータに基づいて、新たに設計・製造しました。本実験機では、200kgのアルミ溶湯を用いて、幅200mmの薄板を数分間で鋳造することが可能です。これにより、ロールの表面温度を早く安定させることができ、実機での量産を再現できました。

(2)縦型高速双ロール鋳造実験機の効果

本縦型高速双ロール鋳造実験機は、板幅は200mmと狭いものの、溶湯供給や各種条件制御などは実操業を想定した仕様となっており、ロール幅を拡大することで量産機の設計に展開できると想定しています。縦型高速双ロール鋳造実験機は高速で生産性が高いため、板幅を2,000mmとすれば、年間約20万トンの薄板製造能力があることになります。これは従来のDC鋳造※9と熱間圧延のラインであれば中規模以上に相当します。従来のDC鋳造、熱間圧延プロセスで同等の薄板を製造するには、①溶解、②鋳造、③均質化処理、④面削、⑤圧延前加熱、⑥熱間圧延の6工程が必要であるのに対し、縦型高速双ロール鋳造では①溶解、②鋳造の2工程だけで済みます。そのため、従来のプロセスと比較して、製造時間や設備設置の面積のほか、費用や製造に必要なエネルギーをおよそ20%削減できます。既存材においても、縦型高速双ロール鋳造実験機で製造することで、Scope1のCO2排出量削減が可能になります。さらに、急冷凝固はアルミリサイクル材の不純物の影響を軽減でき、水平リサイクルの推進にも寄与できます。

3.今後の予定

NEDOとUACJと東京工業大学は、縦型高速双ロール鋳造実験機での高品質なアルミリサイクル材の量産化を目指し、量産化に必要な技術課題の解決を進めます。2030年以降に量産化を実現し、2050年には業界全体で年間1,800万トン規模のCO2排出量削減を目指してまいります。

- ※1 水平リサイクル・カスケードリサイクル・アップグレードリサイクル:水平リサイクルは「展伸材から展伸材」「鋳物から鋳物」などの同一グレードへのリサイクル。カスケードリサイクルは「展伸材から鋳物」などの不純物許容度が高く低グレードの製品群へのリサイクル。アップグレードリサイクルは「鋳物から展伸材」などの不純物が多く低グレードの屑から高グレードの製品群へのリサイクルを指す。

- ※2 資源循環型社会構築に向けたアルミニウム資源のアップグレードリサイクル技術開発プロジェクト:2021~2025年度の5カ年で、「①溶解工程高度化による不純物元素軽減技術」「②鋳造・加工・成形技術高度化による微量不純物無害化技術」などの組み合わせにより、アルミニウムスクラップから高性能な再生展伸材を開発することで、国内企業における製品の環境性能向上や資源制約の克服、GHG削減問題の解決を目指し、技術開発を実施。

- ※3 当社調べ。

- ※4 溶湯:アルミニウムを溶解し、液体状にしたもの。

- ※5 展伸材・鋳物・ダイカスト:展伸材は、板材・押出材・鋳造材・鍛造材・箔材などの形状のもので、缶や自動車、空調、IT機器、航空宇宙分野などで使用されるアルミ材。鋳物やダイカストは、溶かしたアルミニウムを型に流し込み固める製造法で作られたもので、自動車のエンジンブロックなどに使用されるアルミ材。UACJグループでは、展伸材を製造している。

- ※6 晶出物:母相のアルミニウムとは異なる化合物。

- ※7 サイドダム・ノズル・溶湯プール:ロール側面にサイドダム、上面にノズルを設置することで、ロール上面を囲み、ここに溶湯を流し入れて溶湯プールを形成する

- ※8 押湯効果:溶湯プールに溜まったアルミ溶湯の重さで、ロールとの密着性を高めることで、冷却機能を向上させること。

- ※9 DC鋳造:半連続鋳造(Direct Chill)。アルミニウムを溶解した後、スラブと呼ばれる塊を一度鋳造する方法。今回の鋳造では、溶湯から直接薄板を鋳造するCC法(Continuous Casting)が使用されている。